導⼊事例7:マスキング用ラベラー<部品加工メーカーさま>

↻更新日:

【導入事例 7】

精密部品へのマスキング対応

高精度貼りの導入事例をご紹介!

部品加工メーカー マスキング用ラベラー 天面貼り 高精度

導入の背景/課題

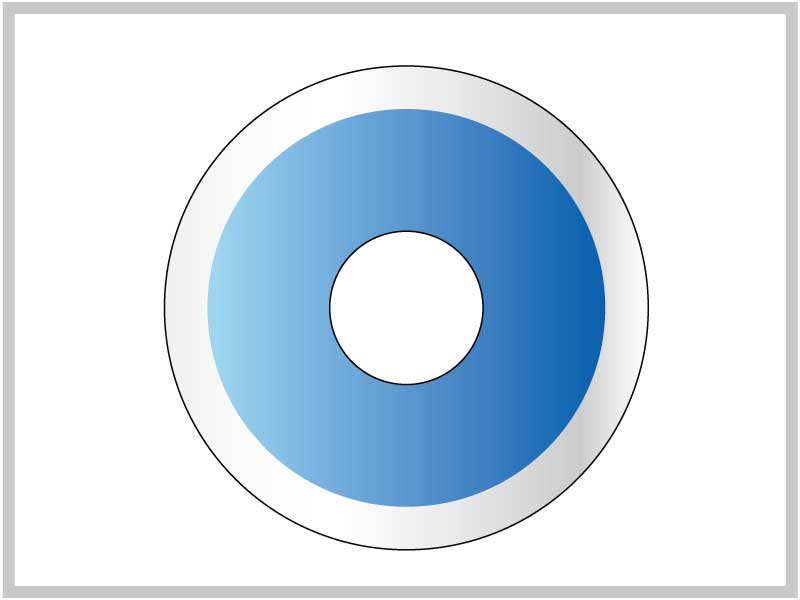

部品加工メーカーさまでは、円盤の中央がドーナツのように穴の開いた部品に対して、部分的にコーティング加工を行っておりました。作業方法は、コーティングを行いたくない部分に対して、ラベルでマスキングを行ってから、コーティングを行います。そこで、人手でマスキングを行っていたのですが、穴の開いた部品に対して、精度良くマスキングラベルを貼ることがかなり難しく、また生産性も上がらないというお悩みをお持ちで、当社にご相談いただきました。

解決へのご提案

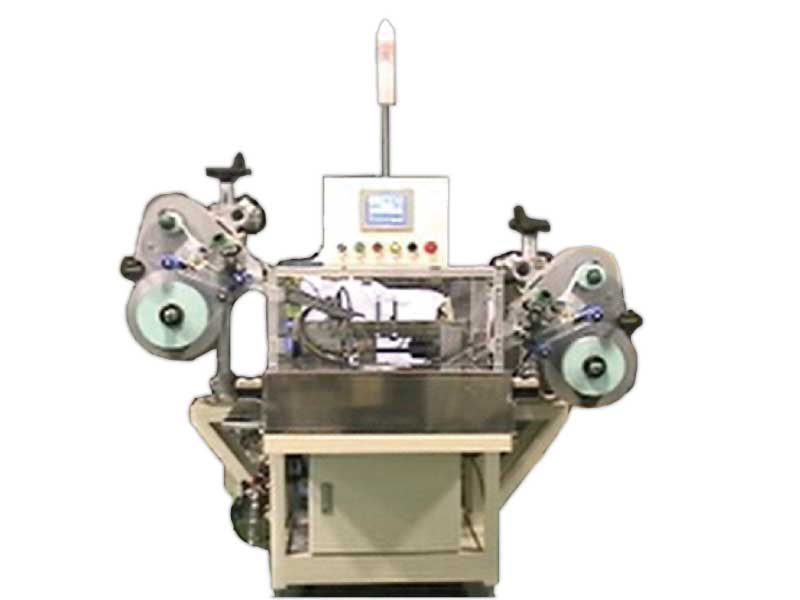

システム概要

コンベヤ上を流れてきた円盤型の部品中央の穴と、ラベルに空いた穴を正確に合わせて部品にマスキングラベルを貼り付けます。中央の穴を基準に、部品とラベルに対して高精度位置出し装置を導入することにより、高精度なラベリングを行うシステムです。

〔 ポイント 〕

・精度が求められる製品

・ラベル位置出し装置の採用

【 ご導入製品 】

- 複列製品搬送ピックアップ装置

- 制御盤内蔵型ラベラー

- 高精度製品位置出し方式

- 高精度ラベル位置出し装置

ラベラー導入後の効果

【 課題 】

● 人手によるラベル貼りのため、処理能力は4~5個/分と生産効率が悪かった。

【 効果 】

● ラベラーを導入したことで、処理能力が10個/分となり、200%の生産効率アップに成功した。

● ワークとラベルが共にセンターの穴に合わせてのラベル貼りとなり、貼付が難しく、精度が悪かった。

● 高精度位置出し方式によってマスキングラベルの±0.5mmの高精度貼りを実現した。

● 難しいラベル貼りを精度よく⻑時間連続して貼り続ける作業は作業者にとって⼤きな負担であった。

● 負荷が大きい作業を自動化することで、作業者の精神的・身体的負担がなくなった。

ラベルのご利⽤⽅法やシーンなどをお伝え頂ければお客さまに最適なラベラーをご提案させていただきます。

ご不明な点は以下の「お問い合わせ」よりぜひお気軽にご相談ください。

おすすめコンテンツはこちら