ラベル交換を自動化「オートスプライサー」のご紹介

大量生産が必要な現場ではラベルの貼り付け速度が重要な課題となりますが、貼り付け速度が速くなればなるほど、ラベルの交換頻度も多くなってしまいます。

省人化や生産性の向上が求められている製造現場にとって、ラベル交換にかかる手間と作業時間も大きな課題となっております。

本記事は今まで人手で行っていたラベル交換作業を自動化する「オートスプライサー」をご紹介いたします。

オートスプライサー全体写真

オートスプライサーとは?

オートスプライサーとは、手作業で行っていたラベル交換作業を自動化する装置です。

オートスプライサーにより、複雑なラベル交換作業が不要になり、作業者の業務負荷の低減や省人化に繋がります。また、ライン停止時間を最小限に抑えるため、生産性の向上に寄与します。

「オートスプライサー」当社システムのご紹介

ラベル供給が簡単

ラベルは複数のロールを積み重ねた状態での供給となるため、ラベル供給の回数が大幅に削減できます。

また、ラベル供給時にラベリング装置を停止する必要はありません。

※台紙幅23㎜のラベルロールの場合、最大21本のストックが可能です。

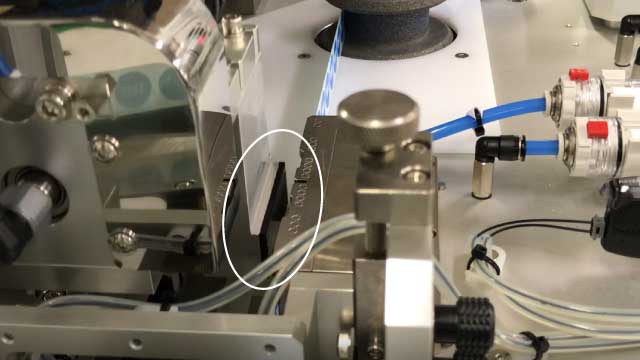

ヘッドは、ラベルの先端部分を掴んだまま、台紙固定テーブルまでロールを引き出します。

ラベルの自動供給

給紙されたラベルロールの1巻をアームでスプライステーブルまで自動で持ち上げます。

ラベルロールの先端部分にセットされている固定クリップを自動で取り外して、専用ボックスに排出します。

ラベルの先端部分は台紙固定テーブルで固定し、先行ラベルがなくなるまで待機します。

黒いパット部分にセットされている透明テープで、ラベル台紙をつなぎます。

ラベル台紙の自動つなぎ

自動でラベルロール同士をつなぎます。

先行ラベルの残量を検知し、ラベル供給を停止し、ラベル台紙を指定寸法でカットします。

カットした先行ラベル台紙と後続ラベルの台紙に透明テープを貼付して接合します。

指定のピッチにて接合が可能です。

また、ラベル供給を停止している間は、もう一台のラベラーが稼働しているため、ラベリングが停止することはありません。

ラベル台紙をつなぐ透明テープは事前にカットを行っており、残量も自動で検知します。

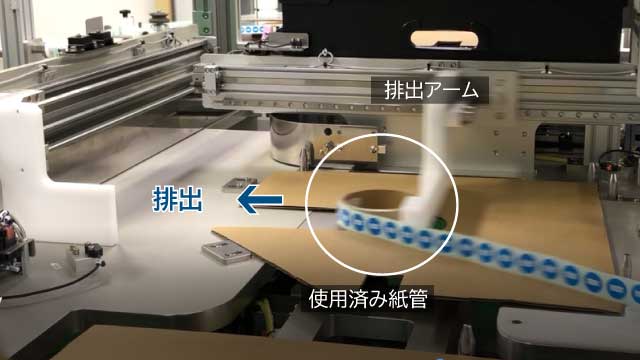

使用済みの紙管と僅かに残ったラベルは、右から左へとアームがスライドして排出されます。

使用済み紙管・段ボールパットの自動排出

使い終わった紙管とラベル台紙のカット時に残った僅かなラベルは排出アームで廃棄ボックスへ移動します。

段ボールパットは吸着パットで持ち上げて専用の回収ボックスへと移動します。

使用済みラベル台紙は落下し、下部に設置された廃棄台車へと排出します。

使用済みラベル台紙の自動排出

使用済みラベル台紙は専用の廃棄台車に自動で排出します。

ラベル台紙の排出後は、後続のラベル台紙を自動でセットし、巻き取りを継続します。

廃棄台車はキャスター付きのため、簡単に移動ができ、ラベリング中でも取り出し可能です。

廃棄台車の上部にセンサを設け、廃棄台車が満杯に近づくとアラームにて周知します。

オートスプライサーを導入した事例をご紹介!

大手飲料メーカーさまの事例

導入の背景/課題

導入後の効果

おすすめコンテンツはこちら