導⼊事例9:背表紙ラベラー<流通・小売り業界さま>

↻更新日:

【導入事例 9】

背表紙へのラベリング

作業の手間を改善した導入事例をご紹介!

流通・小売り業界 背表紙ラベラー コの字貼り 作業の合理化

導入の背景/課題

流通・小売り業界のA社さまでは、店頭で売れ残ったDVDソフトを値下げして販売するために、一度シュリンク包装を破って背表紙のタイトルをお買い得用のものに差し替えて再度シュリンク包装をするという作業を人手で行っていました。包装されているDVDを開けるという作業は製品パッケージに傷をつける可能性もあり、手間とコストが掛かる上に、リスクもあることから改善方法を模索されおりました。その中で、当社にご相談いただき、シュリンク包装の上からラベル貼りを行うというご提案をさせていただきました。

解決へのご提案

システム概要

シュリンク包装の上からお買い得用のデザインを印刷したラベルで背表紙を覆うという形をご提案しました。

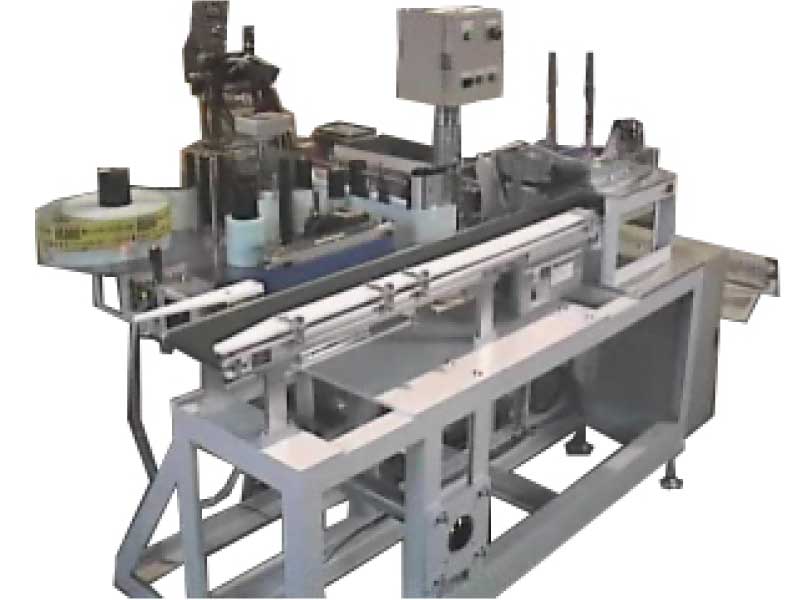

コンベヤ上を流れてきたDVDソフトの背表紙に流し貼りした後、方向転換機構により進行方向を変え、背表紙から両側面にかけてコの字型にラベルを貼るシステムです。

〔 ポイント 〕

・オリジナルラベル折り曲げ機構によるラベル貼りの自動化

【 ご導入製品 】

- 制御内蔵型ラベラー

- サスペンション機能付きラベル折り曲げ機構

- 製品搬送装置

ラベラー導入後の効果

【 課題 】

● 人手で作業を行っていた時は、処理能力が5個/分と生産効率が悪かった。

【 効果 】

● ラベラーを導入したことで、処理能力が60個/分となり、生産性が約12倍にUPした。

● シュリンク包装を破るため、パッケージに傷をつけてしまうというリスクを抱えていた。

● シュリンク包装の上にお買い得用ラベルを貼るため、パッケージに傷をつけるリスクを回避することができた。

● シュリンクを破る→背表紙を差し替える→再度シュリンク包装という手間もコストもかかる工程だった。

● 製品パッケージにラベルを貼るだけになり、作業の合理化が図れた。また、ラベルを貼った後にコンベアを流れる製品は方向が一定に保たれるため、次工程のカートン詰めの作業効率も上がった。

ラベルのご利⽤⽅法やシーンなどをお伝え頂ければお客さまに最適なラベラーをご提案させていただきます。

ご不明な点は以下の「お問い合わせ」よりぜひお気軽にご相談ください。

おすすめコンテンツはこちら