導⼊事例22:出荷箱用L字貼りプリントシステム<医療・医薬業界さま>

↻更新日:

【導入事例 22】

長尺の出荷ラベルをL字で貼付

上流、下流ラインと連結し、自動化した事例をご紹介!

医療・医薬業界 印字 段ボール箱・外箱 長尺ラベル L字貼り

導入の背景/課題

医療・医薬メーカーさまでは、出荷ラベルの印字発行と段ボールへの貼付を人手で行ったのち、出荷ラベルの印字検査を行っていました。出荷ラベルはゴミやキズの付着がNGとされており、発見された場合は、出荷ラベルを段ボールから剥がし、新しい段ボールへの交換と中身の入れ替え作業が発生していました。そのため包装ラインの更新にあたり、出荷ラベルの印字検査工程も効率化したいと検討されておりました。

一連の包装ラインの自動化にあたり、上流の箱詰め機と下流のケーシングパレタイザーと連結する必要があり、カスタマイズ性が求められます。また、段ボールの正面と側面に出荷ラベルを貼付して視認性を確保したいが、ラベラーを2台置くスペースや設備費用の問題があり、当社にご相談頂きました。

一連の包装ラインの自動化にあたり、上流の箱詰め機と下流のケーシングパレタイザーと連結する必要があり、カスタマイズ性が求められます。また、段ボールの正面と側面に出荷ラベルを貼付して視認性を確保したいが、ラベラーを2台置くスペースや設備費用の問題があり、当社にご相談頂きました。

解決へのご提案

ラベラーの設置スペースに限りがあるため、当社は1台で完結できるように出荷ラベルを長尺にし、L字に貼り付けることと、出荷ラベルの貼付前検査をご提案しました。

システム概要

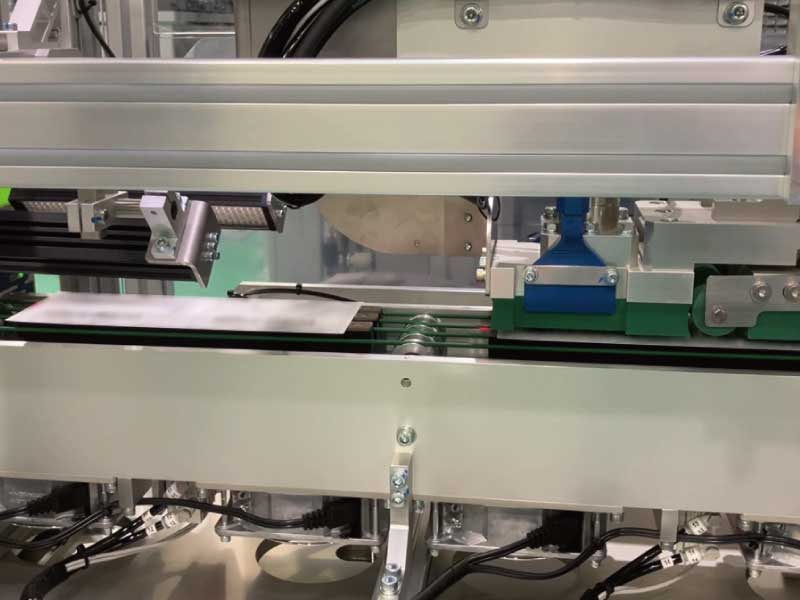

上流からコンベアで運ばれた段ボールは貼り付け位置で停止します。製品情報が印字された出荷ラベルはカメラ検査にてチェックを行った後、受け渡し位置まで搬送されます。出荷ラベルを吸着パッドで受け取り、段ボールの貼り付け面に正対するように、90°旋回させます。出荷ラベルの貼り付けと折り曲げの2段階動作にてL字に貼り付けを行います。

〔 ポイント 〕

・出荷ラベルを長尺にすることで、L字で段ボールの2面に貼り付け

・出荷ラベルは段ボールの貼付前にカメラ検査を行う

・出荷ラベルがNGだった場合は、回収板が下降し、ラベルの回収を行い、

再度同じ内容を印字した出荷ラベルがプリンタより排出される

・上流の箱詰め機と下流のケーシングパレタイザーの連結により、処理能力10個/分

・上位PLCから印字情報を受け取り、出荷ラベルを識別番号で管理

【 ご導入製品 】

- ラベルプリンタ

- ラベルL字貼付装置

- ラベル搬送コンベア、受け渡し装置

- NGラベル回収装置

- ラベラー制御PC

- 安全装置

ラベリングシステム導入後の効果

【 課題 】

● 出荷ラベルの印字発行、出荷箱への貼付を手作業で行っていたため、手間と人件費がかかる。

【 効果 】

● 上流の箱詰め機から下流のケーシングパレタイザーまで自動化し、

10個/分の安定した生産ラインを確立した。

● 出荷ラベルはゴミやキズが付着しているとNGのため、段ボールへの貼付後に発覚した場合、剥がして、新しい段ボールへの交換と中身の入れ替え作業が発生していた。

● 出荷ラベルは

カメラで全面検査を行うため、印字内容はもちろん、ゴミやキズも確認可能。段ボールへの貼付前に不良ラベルを発見するため、生産ラインの効率化に成功。

● 段ボールの正面と側面の2か所へ出荷ラベルを貼付したいが、ラベラーを2台置けるスペースと設備費用が確保できない。

● 長尺のラベルをL字貼りすることで、ラベラー1台で完結。

ラベラー2台設置するよりも 設備への初期投資を抑えることができた。

ラベルのご利⽤⽅法やシーンなどをお伝え頂ければお客さまに最適なラベラーをご提案させていただきます。

ご不明な点は以下の「お問い合わせ」よりぜひお気軽にご相談ください。

おすすめコンテンツはこちら