導⼊事例1:溶剤ボトルラベラー<化学メーカーさま>

↻更新日:

【導入事例 1】

危険物へのラベリング

異なるサイズ容器に対応した事例をご紹介!

化学メーカー 円周貼りラベラー 生産性向上 危険物へのラベリング

導入の背景/課題

化学メーカーさまでは、液状の劇薬が充填されたプラスチック容器の側面に、作業者が表示ラベルを手貼りしておりました。また容器の円周に精度よくラベルを貼る作業は生産性が上がらないうえに、劇薬が入った容器を触るという点でリスクを伴う可能性があるという課題を抱えておりました。

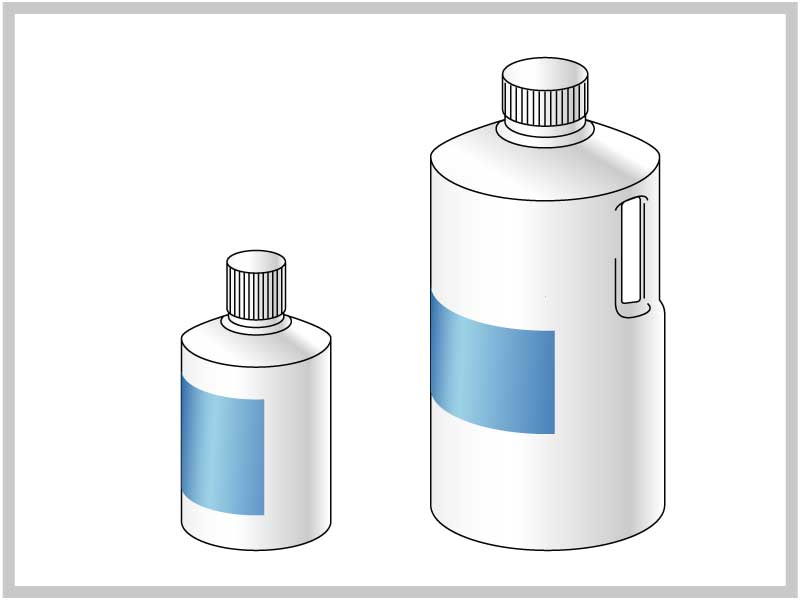

ラベラーを扱う当社にご相談いただき、2種類のサイズ違いの容器に対して1台のラベラーで対応したい、ただし切替作業に時間はかけたくないというご要望をいただきました。

解決へのご提案

システム概要

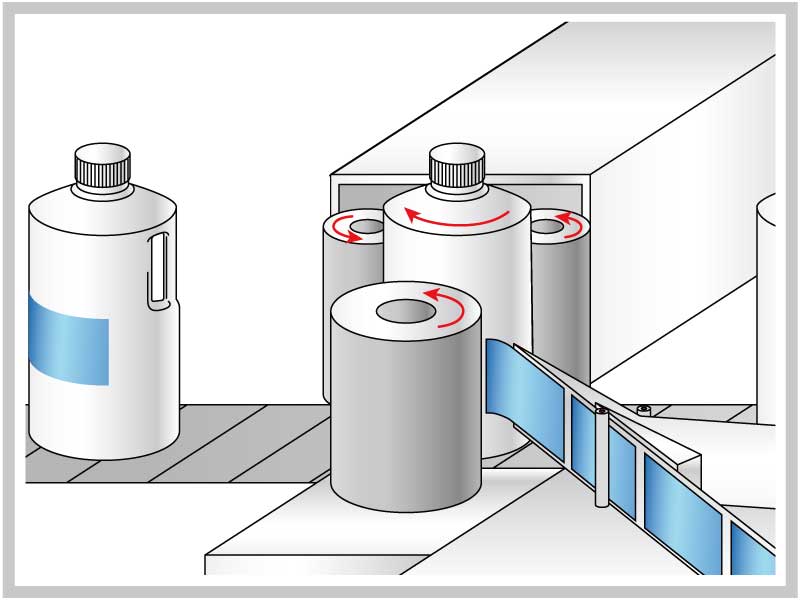

コンベヤ上に流れてきた容器を3点で固定させるスリーインデクサー方式をとることで、容器の指定した位置にラベルを自動貼りするシステムです。多品種の製品が流れるラインの生産性向上と品質を安定させるシステムです。

〔 ポイント 〕

・スリーインデクサー方式により、異なるサイズの容器にも貼付が可能

【 ご導入製品 】

- 制御盤内蔵型ラベラー

- スリーインデクサー

- ラベル印字装置

- 搬送装置

ラベラー導入後の効果

【 課題 】

● 手作業での円周貼りのため、シワや気泡の問題や斜めになってしまうなどラベルを綺麗に貼るのが難しくラベルの品質にバラツキが生じてしまっていた。

【 効果 】

● 容器を回転させながら貼ることにより、ラベルにシワや気泡が入ることや歪んだ貼り付けが大幅に減少し、美粧性がアップした。

● 劇薬の容器に手貼りしているため、作業者へのリスクが伴っていた。

● 作業者は現場にてラベル交換とサイズチェンジの対応だけになり、作業者の安全性が向上した。

● 手貼りなので、処理能力は1L容器の場合:6本/分、5L容器の場合:4本/分となかなか生産性が上がらなかった。

● ラベラー導入後の処理能力は、1L容器の場合:13本/分、5L容器の場合:9本/分と導入前と比較して、約200%の生産効率アップに成功した。

ラベルのご利⽤⽅法やシーンなどをお伝え頂ければお客さまに最適なラベラーをご提案させていただきます。

ご不明な点は以下の「お問い合わせ」よりぜひお気軽にご相談ください。

前の記事

おすすめコンテンツはこちら